本帖最后由 金鉴实验室 于 2025-6-4 14:31 编辑

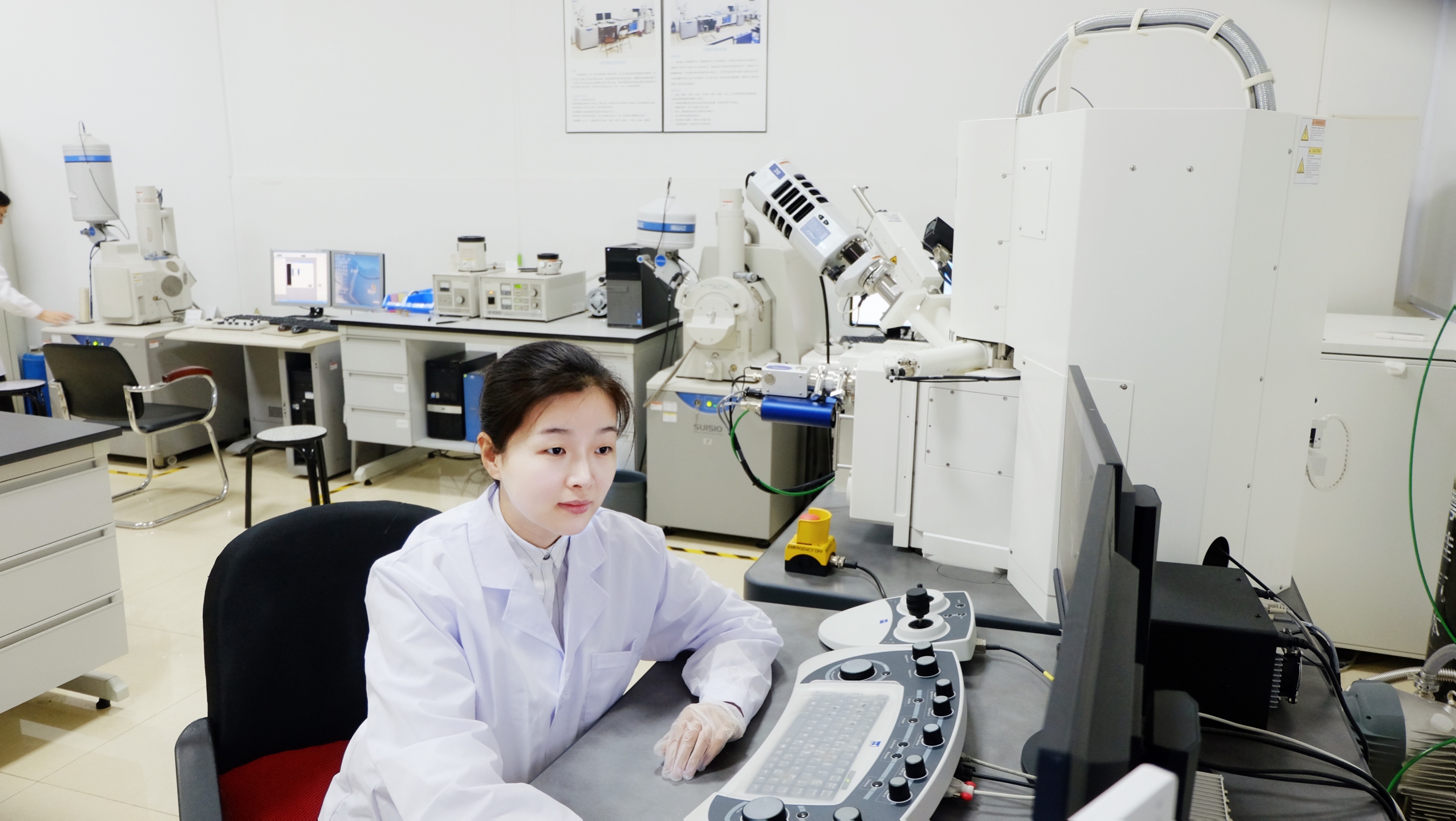

在现代工业的众多领域中,气体腐蚀测试凭借其对材料耐腐蚀性能的精准评估,已成为确保生产安全、延长设备使用寿命不可或缺的重要工具。从化工、能源到交通运输,气体腐蚀的潜在危害无处不在,而气体腐蚀测试则为应对这些挑战提供了科学依据和技术支持。金鉴实验室作为专注于可靠性测试的科研检测机构,能够进行严格的气体腐蚀测试,致力于为客户提供高质量的测试服务,为产品在各个领域的可靠应用提供坚实的质量保障。

气体腐蚀测试的基理与作用

气体腐蚀是指金属表面在无液相条件下与腐蚀性气体发生化学反应而导致的劣化现象。这种腐蚀过程主要受温湿度、大气腐蚀性成分等因素的影响。气体腐蚀测试通过模拟实际环境中的腐蚀性气体条件,加速材料的腐蚀过程,使工程师能够在短时间内观察到材料的腐蚀情况,从而预测材料在实际应用中的表现。这一测试不仅能够检测材料氧化、锈蚀、电化学腐蚀等失效风险,还能评估涂层、密封工艺、缓蚀剂等防护手段的可靠性,满足汽车、电子、能源等领域对耐腐蚀性的强制要求。由于大气中的腐蚀成分大多以硫化物及氯化物为主,腐蚀气体测试也常以这些成分为主,并配合温湿度进行测试。

常见的腐蚀气体

在众多腐蚀气体中,二氧化硫(SO₂)、硫化氢(H₂S)、二氧化氮(NO₂)和氯气(Cl₂)尤为常见。二氧化硫是大气主要污染物之一,易溶于水形成亚硫酸,对金属及非金属材料均有强腐蚀性。硫化氢常见于石油加工过程,即使在低湿度环境下也能引发腐蚀,对银、铜及其合金危害显著。二氧化氮由高温燃烧或电弧放电产生,对铜及铜合金具有强氧化性腐蚀。氯气几乎对所有金属均有腐蚀作用,尤其与其他气体混合时协同效应显著。此外,混合气体如 SO₂+H₂S+NO₂+Cl₂等的组合,主要用于模拟化工园区设备等复杂工业大气环境。这些气体虽然在大气中浓度很低,但通过“倍乘效应”生成强酸,可加速材料腐蚀,导致接触电阻增大、设备短路甚至结构失效。

气体腐蚀测试的优缺点

气体腐蚀测试的优点在于能够通过加速腐蚀试验,在短时间内评估材料的耐腐蚀性能。然而,这一测试方法也存在一些缺点,例如测试环境的控制要求较高,温度、湿度和气体浓度的微小变化都可能影响测试结果。此外,不同材料的腐蚀机制可能存在差异,因此在选择测试材料时需格外谨慎。金鉴实验室在气体腐蚀测试方面具有丰富的经验,实验室拥有一支由国家级人才工程入选者和资深技术专家组成的团队,能够针对气体腐蚀测试提供具体的解决方案。如需进行专业的检测,可联系金鉴检测顾问181-4899-0106。

核心测试标准与规范

目前,全球范围内已形成了完善的气体腐蚀测试标准体系。其中,IEC 60068-2-60、Telcordia GR-63-CORE、EIA-364-65A 等标准在国际上具有广泛的影响力。例如,DIN 50018 是德国工业标准中关于《饱和环境下的二氧化硫腐蚀试验》的标准,规定了试样在含有二氧化硫的凝结水交变气候中经受作用时的一般条件,以便在不同实验室进行试验时取得可比较的试验结果。这些标准为气体腐蚀测试的规范开展提供了重要的依据。

气体腐蚀测试的方法

1.静态气体腐蚀试验静态气体腐蚀试验的原理是在恒定的温度、压力、气体浓度和湿度条件下,将试样暴露于单一或混合气体环境中,通过长时间静置观察腐蚀行为。其关键参数包括温度、气体浓度、湿度和暴露时间。试验设备通常为静态气体腐蚀试验箱,能够精确控制温度、湿度和气体浓度。常见的腐蚀性气体包括二氧化硫(SO₂)、硫化氢(H₂S)、二氧化氮(NO₂)、氯气(Cl₂)等。腐蚀速率(质量损失)、表面形貌(SEM/光学显微镜)、成分分析(EDS/XPS)等方法可用于评估腐蚀情况。该方法适用于材料在稳定气体环境中的耐蚀性评估,如封闭储罐、管道内部、化工设备等。

2.动态气体腐蚀试验动态气体腐蚀试验通过控制气体流速、压力或循环流动,模拟实际工况(如气流冲刷、压力波动),加速腐蚀过程。其关键参数包括气体流速、压力变化、温度梯度和冲击频率。试验设备为动态腐蚀试验箱或流动腐蚀试验装置,能够模拟气流、压力和温度的变化。评估方法包括电化学测试(极化曲线、EIS)、局部腐蚀深度测量(通过光学显微镜或扫描电子显微镜)、表面形貌分析、成分分析(通过能量色散光谱 EDS 或 X 射线光电子能谱 XPS 分析腐蚀产物的成分)。该方法适用于燃气轮机叶片、汽车排气管、化工反应器等动态气体环境。

3.循环气体腐蚀试验循环气体腐蚀试验的原理是交替暴露于不同气体环境(如 O₂/Cl₂/H₂S)或温湿度循环,模拟昼夜、季节或工艺变化。其关键参数包括循环周期、气体切换频率和温湿度变化速率。评估方法主要为循环次数后的累积腐蚀量和裂纹扩展分析。金鉴实验室拥有专业的循环腐蚀测试设备和技术团队,能够确保气体腐蚀测试的准确性和可靠性。

其他常见气体腐蚀测试方法

1.高温高压气体腐蚀试验模拟高温高压环境(如油气井、核反应堆),需使用高压反应釜,评估材料在极端条件下的氧化、硫化或氢脆行为。关键参数为温度、压力和气体成分。评估方法包括重量损失、表面形貌分析(SEM)、金相分析、力学性能测试。该方法适用于石油管道、锅炉、液化气罐等压力容器,以及法兰、阀门、焊缝、铸件、锻件等场景。

2.混合气体腐蚀试验结合多种腐蚀性气体(如 SO₂+NOx+Cl₂),模拟工业大气污染环境,常用于评估涂层或合金的协同腐蚀效应。关键参数为气体种类与浓度、温湿度。评估方法包括重量损失、表面形貌分析(SEM/光学显微镜)、成分分析(EDS/XPS)。该方法适用于电子元件、汽车连接件、金属材料、涂层等场景。

3.原位测试技术在腐蚀过程中实时监测(如电化学噪声、拉曼光谱),研究动态腐蚀机制。关键参数为监测频率、数据采集速率、环境参数(温度、湿度、气体浓度等)。评估方法包括电化学噪声分析、拉曼光谱分析、实时成像技术。该方法适用于材料腐蚀行为的实时监测和分析,以及腐蚀机理研究。

实际应用建议

在实际应用中,选型依据应根据实际工况(气体成分、流速、温湿度变化)选择测试方法。可以通过提高温度或气体浓度加速腐蚀,但需注意与真实腐蚀机制的等效性。数据分析时,应结合微观表征(如腐蚀产物成分)和宏观性能(如力学强度下降)进行综合评估。需要注意的是,实际应用中需结合具体标准和工程需求细化参数。如果需要特定领域的测试方案(如航空航天、能源化工),可进一步探讨。

气体腐蚀测试的应用领域

1.航空航天飞机的发动机部件、机身结构等会接触到不同的大气环境,通过气体腐蚀测试可以评估材料在高空、不同气候条件下的耐腐蚀性能,确保飞机的安全性和可靠性。

2.汽车制造汽车的发动机、排气系统、车身等部件会接触到各种腐蚀性气体,如二氧化硫、氮氧化物等。气体腐蚀测试可以帮助汽车制造商选择合适的材料和防护涂层,提高汽车部件的耐腐蚀性能,减少腐蚀导致的故障和维修成本。例如,汽车排气管在长期使用过程中会受到高温废气的腐蚀,通过气体腐蚀测试可以优化排气管的材料和表面处理工艺。汽车内饰材料也需要进行气体腐蚀测试,以评估其在车内环境中释放的挥发性气体对其他部件的腐蚀影响,保障车内空气质量和部件的稳定性。

3.电子电气电子设备中的电路板、芯片、连接器等部件在使用过程中可能会受到空气中的腐蚀性气体的侵蚀,导致性能下降甚至失效。气体腐蚀测试可以模拟不同的工作环境,评估电子材料和部件的耐腐蚀性能,为电子设备的可靠性设计提供依据。针对电子电气领域,金鉴实验室提供包括气体腐蚀测试等一站式服务,涵盖各个环节,满足客户多元化的需求。例如,在一些工业环境中使用的电子设备,需要通过气体腐蚀测试来确保其在恶劣环境下的正常运行。对于一些高端电子设备,如服务器、通信基站等,气体腐蚀测试还可以帮助优化设备的封装工艺和防护措施,提高设备的使用寿命和稳定性。

总结

气体腐蚀测试在现代工业中的重要性不言而喻。通过深入了解气体腐蚀的机理、掌握各种测试方法及其优缺点,并严格按照相关标准规范进行操作,能够为不同领域的材料选择和设备防护提供有力的科学依据。随着工业技术的不断发展,气体腐蚀测试技术也将不断完善和创新,为保障工业生产的安全、高效和可持续发展发挥更加重要的作用。金鉴实验室的专业服务不仅限于测试和认证,还包括失效分析、技术咨询和人才培养,为客户提供一站式的解决方案,金鉴将继续秉承着专业的服务态度,不断提升自身的技术水平和服务质量。

|