在现代工业环境中,材料面临着来自各种腐蚀性气体的严峻挑战。混合气体腐蚀试验作为一种模拟真实大气环境中多种腐蚀性气体协同作用的加速腐蚀测试方法,凭借其精准的环境模拟与高效的腐蚀加速能力,成为材料耐蚀性能评估不可或缺的工具。金鉴实验室作为专注于可靠性测试的科研检测机构,能够对各种材料进行严格的检测,致力于为客户提供高质量的混合气体腐蚀试验服务。

试验原理与重要性

混合气体腐蚀试验聚焦于模拟工业废气、汽车尾气、化工生产等场景中广泛存在的腐蚀性气体,如二氧化硫(SO₂)、二氧化氮(NO₂)、氯气(Cl₂)、硫化氢(H₂S)等对材料的腐蚀影响。这些气体单独存在时就具有较强的腐蚀性,而当它们组合在一起时,会产生更为复杂的腐蚀协同效应。例如,SO₂与 NO₂在湿度条件下会生成硫酸(H₂SO₄)、硝酸(HNO₃)等强酸,对金属表面形成电化学腐蚀;氯气则通过氧化反应破坏防护涂层。通过精确控制气体浓度、温湿度及暴露时间,混合气体腐蚀试验能够复现材料在真实环境中的腐蚀行为,为材料选型、防护工艺优化提供量化依据,从而有效降低材料在实际应用中的腐蚀风险,延长其使用寿命。

测试目的

1.材料耐蚀性筛选混合气体腐蚀试验可用于对比不同材料在混合气体环境中的腐蚀速率,进而评估其在特定环境下的适用性。以盐雾试验与气体腐蚀的组合测试为例,能够精准评估材料在海洋工业环境中的耐蚀性能。例如,铜合金、不锈钢、镀层金属等材料在混合气体腐蚀试验中的表现,可为相关行业在材料选择时提供重要参考,帮助筛选出更适合在复杂腐蚀环境中使用的材料。

2.防护工艺验证该试验还可用于检验涂层或缓蚀剂对混合气体腐蚀的防护效果。例如,通过电化学阻抗谱(EIS)分析涂层在 SO₂+Cl₂环境中的阻抗变化,可判断涂层的完整性。若涂层在腐蚀环境中保持较高的阻抗值,说明其防护性能良好,能够有效阻止腐蚀介质与基材接触,从而为防护工艺的研发与优化提供有力支持。

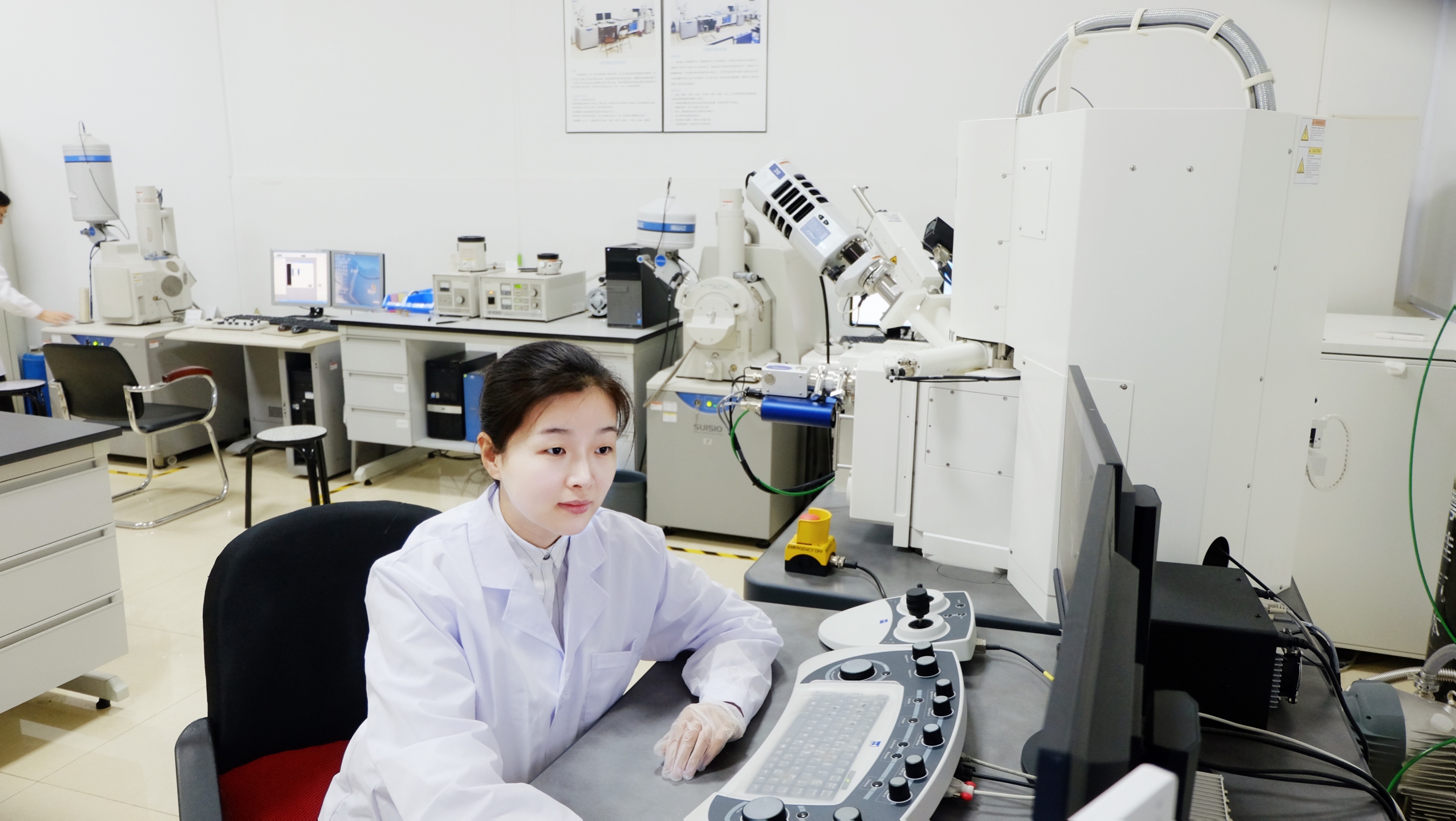

3.失效机理研究借助扫描电镜(SEM)与能谱分析(EDS)等先进检测手段,混合气体腐蚀试验能够解析腐蚀产物成分,如 CuS、FeCl₃等,进而揭示气体间的协同腐蚀机制。金鉴实验室拥有专业的测试设备和技术团队,能够确保气体腐蚀测试的准确性和可靠性,如需进行专业的失效分析检测,可联系金鉴检测顾问181-4899-0106。例如,H₂S 与 Cl₂的混合会加速金属硫化物的生成,通过深入研究这一过程,有助于深入理解材料在复杂腐蚀环境中的失效机理,为材料的改进与防护措施的制定提供理论依据。

适用范围

混合气体腐蚀试验广泛应用于多个行业领域,涵盖电子电器、汽车制造、化工与能源、航空航天、建筑建材等。在电子电器工业中,可用于测试工业控制设备、通信基站、数据中心中的印刷电路板(PCB)、连接器、传感器等部件的耐蚀性;汽车制造领域则用于验证发动机舱、排气系统、车身结构件等部件的耐蚀性能。通过这些测试,各行业能够确保相关材料与部件在实际使用环境中的可靠性和耐久性。

测试方法

1.动态腐蚀试验循环腐蚀(CCT)试验模拟实际环境中的干湿交替过程,如 Q-FOG CCT 设备通过盐雾喷雾、湿热、干燥循环,加速材料腐蚀。汽车行业常用此方法验证车身涂层的耐蚀性,试验周期可达 21 天。金鉴实验室拥有专业的循环腐蚀测试设备和技术团队,能够确保气体腐蚀测试的准确性和可靠性。流动混合气体腐蚀试验则根据气体浓度的不同,分为低浓度(≤1ppm)和高浓度(>1ppm)两种情况。低浓度适用于电子元件测试,如 IEC 60068-2-60 标准规定 SO₂、H₂S、NO₂、Cl₂浓度范围为 10ppb~25ppm,测试时间 4~21 天;高浓度则用于化工设备评估,如 ASTM B845 标准采用 SO₂(25ppm)、Cl₂(1ppm)等气体,测试周期 72 小时。

2.电化学测试极化曲线测试通过测量材料在混合气体溶液中的腐蚀电流密度,计算腐蚀速率(mm / 年),为材料的腐蚀速率评估提供直观数据。电化学阻抗谱(EIS)则用于分析腐蚀产物膜的阻抗特性,例如在 SO₂+Cl₂环境中,高阻抗值表明涂层防护性能良好,能够有效阻止腐蚀介质的渗透,从而为涂层性能的评估提供重要依据。

3.加速腐蚀试验中性盐雾(NSS)试验采用 5% NaCl 溶液喷雾,模拟海洋环境,常用于金属镀层测试;酸性盐雾(ASS)试验则通过添加冰醋酸使 pH 值为 3,腐蚀速度比 NSS 快 3 倍,适用于铝型材评估。这些加速腐蚀试验方法能够在较短时间内模拟出材料在特定环境下的腐蚀情况,为材料的耐蚀性能评估提供快速有效的手段。针对气体腐蚀领域,金鉴实验室提供包括盐雾测试等一站式服务,涵盖各个环节,满足客户多元化的需求。

标准分类

1.国际标准IEC 60068-2-60:2015 标准适用于电子元件的低浓度混合气体腐蚀测试,规定 SO₂浓度范围为 50ppb~25ppm,H₂S 浓度范围为 10ppb~25ppm,测试时间 4~21 天。ISO 6270-1:2017 标准则用于涂层耐湿性评估(连续冷凝法),设定温度 40℃,湿度 95%,测试周期 28 天。这些国际标准为电子元件与涂层材料的耐蚀性能评估提供了统一的测试方法与参数,确保了测试结果的可比性与可靠性,促进了相关产品的国际贸易与技术交流。

2.国内标准GB/T 2423.51-2020 标准针对电工电子产品流动混合气体腐蚀测试,规定 SO₂浓度范围为 50ppb~750ppb,NO₂浓度范围为 50ppb~750ppb,测试时间 10~21 天。GB/T 10125-2021 标准则涵盖了人造气氛腐蚀试验(盐雾试验),包括中性盐雾(pH6.5~7.2)和酸性盐雾(pH3.0)。这些国内标准结合我国工业发展的实际情况,为电工电子产品及相关材料的耐蚀性能评估提供了科学依据,推动了国内相关行业的技术进步与质量提升。3.行业标准GR-63-Core ISSUE 4 行业标准适用于通信设备混合气体腐蚀测试,规定 SO₂浓度为 100ppb,H₂S 浓度为 50ppb,测试时间 14 天。GMW 14872 行业标准则针对汽车零部件循环腐蚀测试,采用盐雾喷雾 + 湿热循环,测试时间 42 天。

总结

混合气体腐蚀试验凭借其在材料耐蚀性能评估中的独特优势,已成为现代工业不可或缺的测试手段。通过不断优化试验方法、完善标准体系,混合气体腐蚀试验将在材料研发、质量控制、工程应用等领域发挥更为重要的作用,为保障工业产品的质量和可靠性,推动工业可持续发展做出更大贡献。

|