|

随着半导体电子器件和集成电路技术的迅速发展,器件和电路结构日趋复杂,对微电子芯片的工艺诊断,失效分析和微纳加工等提出了更高要求。FIB-SEM双束系统强大的精细加工与微观分析功能使得该系统在微电子设计与制造领域得到了广泛的应用。

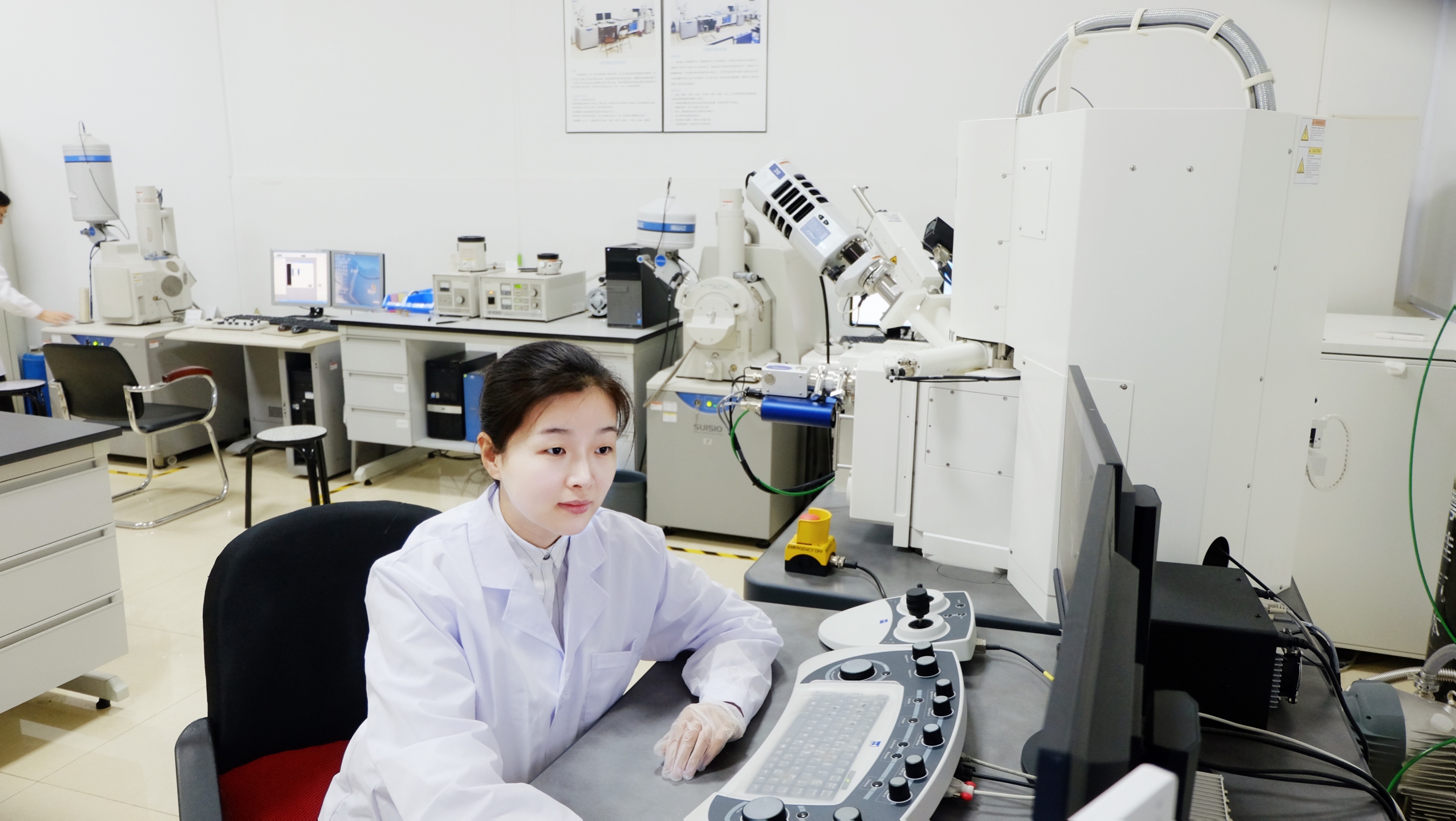

基本原理: FIB - SEM双束系统是指同时具有聚焦离子束(Focused Ion Beam,FIB)和扫描电子显微镜(Scanning Electron Microscope,SEM)功能的系统,如图1。本发明能够实现SEM对FIB微加工过程进行实时观察的作用,集电子束高空间分辨率与离子束精细加工等优点于一体。 其中FIB就是把液态金属离子源输出的离子束加速后聚焦在试样表面生成二次电子信号而形成电子像或用强电流离子束在试样表面蚀刻、加工微纳形貌,一般采用物理溅射与化学气体反应相结合的方法选择性地蚀刻或沉积金属及绝缘层。 普通双束FIB-SEM系统:电子束和样品台垂直,离子束和样品台之间有一定夹角,在工作过程中要将样品台转动到52°位置,这时离子束和样品台是垂直的,方便加工,同时电子束和样品台之间存在一定夹角,可观察截面内的构造,见图2。

图1. 典型FIB-SEM双束设备实物图

图2. 典型FIB-SEM双束设备内部示意图

应用一:截面分析

采用离子束刻蚀或者气体增强刻蚀等方法,FIB技术能够准确观测到器件特定微区的截面,从而形成清晰的高分辨图像,且不受被加工材料的约束,还能一边刻蚀一边用SEM对试样进行实时观测,截面分析就是FIB最为普遍的用途。 该刻蚀断面的定位精度极高,制样全过程试样受到的应力较小,所制断面因而也有良好的完整性。 本申请涉及微电子领域中的特定使用场合,包括:对芯片内部结构进行定点观察,对失效样品进行烧损具体位置分析,将其定位于外延层,以及对热点处截面结构缺陷进行光发射定位等。 图3(a)显示了FIB生产和观察的芯片断面图图3(b)显示了用SEM对FIB处理过程进行实时观察的功能中观察到介质层空洞缺陷的图像。

图3. FIB-SEM双束系统制作并观测的芯片断面图

应用二:透射电镜样品的制备

透射电子显微镜(TEM)由于具有极高的分辨率,对样品制备有着极高的要求,通常样品厚度需要小于100nm,才可以被电子束穿透,用于观测。FIB由于具有精密加工的特性,是用来制备TEM样品的良好工具,其制备过程如下图4:在电子束下找到制备样品的位置,样品表面镀上Pt作为保护层,把样品的前后部分均挖开,形成一薄片,再把底部和侧边挖断之后用Easylift针把样品提取出来,放置在铜网上。再通过离子束对样品再进行减薄,减薄至100nm以下,减薄工艺关系到能否得到高质量的TEM样品,首先值得注意的是样品太薄容易折断,其次由于样品是用高能离子束减薄而成的,高能离子束的轰击会使样品表面产生非晶层,不便于TEM观察。因此在最后的减薄工艺中要特别注意离子束束流的选择,尽量减小对样品的损伤。

图4. FIB-SEM双束系统制备TEM样品的过程

应用三:线路修补

在芯片制造过程中,经常会出现流片得到的样品没有达到预期功能的情况,而重新设计版图和流片的成本高、周期长,不利于及时反馈和验证。因此,可以利用FIB高精度刻蚀和沉积金属膜以及绝缘层的功能,来修改线路连接(图5),可以极大地缩短反馈周期,节省成本。在线路修补中,GIS(气体注入系统)辅助功能尤为重要,合适的辅助气体可以提高效率和成功率,达到事半功倍的效果。

图5 FIB-SEM双束系统线路修补图

微电子芯片内部通常具有多层金属布线,而多数情况下的线路修改操作点通常会分散在不同金属层。举一项案例说明线路修补的基本过程,在此案例中,芯片为Cu制程,共有五层金属化布线,从上层的metal 5到底层metal 1,客户要求在metal 4和metal 2分别引出操作点,并进行互联。对于此案例,我们首先需要定位到操作点,定位越准确,则顶层操作框越小,越不会损伤到旁边的金属线。可以先用IEE气体去除表面钝化层,然后用SCE气体去除metal 5,再去除第二层钝化层和metal 4,如此循环,直至到达metal 2操作点;用同样的方法引出metal 4的操作点;沉积Pt之后将两者互联即可。

线路修补的难点主要在于:难点一是制定修补计划,不只是芯片功能设计上的计划,而且应当包括为了实现这一功能设置各个操作点进行互联的方案。需要整体进行考量和规划,否则可能无法引出操作点或者两条线路交叉,导致方案失败。因此,自定义线路修补方案,合理安排操作点位置,是线路修补中非常关键的一步。 困难之二是定位、刻蚀错位或过刻蚀都将提高失败几率,对不属于操作点金属线越小越容易曝光。 裸露在表面可能导致沉积Pt后溅射在金属线表面而造成短路或其它问题,在CAD工具的帮助下能够很好地解决定位问题以及由此导致的对其它金属线造成伤害等。 困难点清掏,虽然大部分Pt是由离子束导向沉积到既定操作框中,但同时又不可避免地要扩散到操作框的几个微米以内。 所以线路修补最终的收尾任务就是利用IEE气体对操作框外Pt进行清洗,以免造成不必要的金属互联而造成短路。 相对来说, W扩散范围将小于Pt,而且更易为IEE所清洗,所以在进行小间距高要求线路修改时,更多地选择W做金属层沉积材料。

一个完整的线路修补工程往往要八连八切甚至更长,工程量大,而线路间刻蚀容错率一般仅为数百纳米,单根金属线刻蚀问题就会造成整个项目的失效。 整体来看,大工程量线路修补成功率偏低,只有30%-50%左右。所以要求操作者对芯片操作点位置要熟悉,对FIB的操作方法要熟练,还要有敏锐的观察力和充分的耐心,这样才可以提高成功率。

|