|

在锂离子电池中,正极材料、负极材料、隔膜、电解质和导电集流体是重要的结构组成部分,如图 1 所示。在常见的锂离子电池中,正极材料(如三元正极材料、磷酸铁锂)和负极材料(如石墨、石墨/氧化硅复合材料)分别粘附在铝箔和铜箔上,铜箔和铝箔起到承载电池活性材料及传输电子的作用。相较于铝箔,负极铜箔的密度要大得多,一直是锂离子电池减重以提高能量密度的对象。除了锂电领域外,铜箔也是[color=var(--weui-LINK)][url=]覆铜板[/url]和印制电路板(PCB)的重要原料。在上述行业,铜箔均朝着轻薄化的方向发展。 图 1 锂离子电池的结构示意图[1] 按照生产工艺的不同,铜箔可分为压延铜箔和电解铜箔。压延铜箔采用轧制、热处理工艺获得所需的厚度和必要的力学性能。随着轻薄化要求越来越高,电解工艺替代压延工艺用于生产厚度在 8 μm 以下的铜箔,即电解铜箔。电解铜箔的生产工艺如图 2 所示,该工艺首先将原料铜溶解,制成硫酸铜溶液作为电解液。后续的电沉积工艺以不溶性材料(铅银合金或者涂层钛板等)为阳极,以光滑的不锈钢板(或钛板)滚筒作为阴极辊,阴极辊底部浸在硫酸铜电解液中恒速旋转。通入直流电后,电解液中的铜离子被还原成铜原子,沉积在阴极辊表面形成生箔。之后,对生箔进行粗化、固化、耐热、耐腐蚀、防氧化等表面处理,经过分切、检测后制成电解铜箔成品。铜箔的厚度由阴极电流密度和阴极辊的转速控制。紧贴阴极辊表面称为光面,另一面称为毛面。在锂离子电池的生产工艺中,负极材料被涂敷在展开的铜箔上。所以,电解铜箔在满足厚度要求的同时,还需要控制显微组织使之达到所需的力学性能。 图 2 电解铜箔的生产工序 [2] 在材料科学中,成分和显微组织决定力学性能。电解铜箔为高纯铜,常见的固溶、相变、第二相、析出等强化机制无法在力学性能调控时发挥作用。因此,电解铜箔能够利用的强化机制有限,可以考虑的强化因素有晶粒尺寸、形变和织构。电解铜箔很薄,很难再通过形变引入位错来提高强度。不过,研究表明可以通过电沉积的参数来控制晶粒尺寸和织构类型及比例[3,4]。准确地测量上述参数可以帮助研究人员建立工艺-显微组织-力学性能之间的联系。 图3 牛津仪器的 EBSD 探测器Symmetry S3 和后处理软件 AZtecCrystal EBSD(电子背散射衍射)技术是一种理想的手段,它可以很好地量化以上参数,并可视化地呈现电解铜箔的显微组织。本文中,作者使用场发射扫描电子显微镜 SEM 上配置的 EBSD 探测器 Symmetry S3(牛津仪器,图 3)分析了某电解铜箔截面、毛面和光面的显微组织。该电解铜箔厚度约为 30 μm,EBSD 样品的表面和截面均由 Model 1061 SEM Mil(l Fischione)抛光。Symmetry S3 探测器基于 CMOS 传感器,耦合光纤传输信号,集高灵敏性和高速采集于一身。在 15 kV [color=var(--weui-LINK)][url=]加速电压[/url]下,采集速度约 1000 点/秒,标定率超过 90%。EBSD 数据分析使用最新版本的 AZtecCrystal(图 3)。 图 4 电解铜箔截面的 BC 图叠加晶界分布图 铜箔的截面呈现电沉积过程中显微组织的变化。图 4 为菊池带对比(Band Contrast)和晶界分布图。BC 图中晶粒形态明晰,说明高速采集时衍射花样的质量很高。从光面到毛面,铜箔结晶形态良好,可清晰地分辨出晶粒的形态差异。光面一侧晶粒细小,呈等轴状,厚度约为 5 μm。往毛面一侧延伸,晶粒逐渐长大,很多晶粒发展为长条形。晶界统计显示,整个截面上大角晶界比例为 94.6%,其中 ∑3 孪晶界(<111> 60°)的比例高达 56.6%,在图 4 中以蓝线呈现,那些平直的晶界几乎均为孪晶界。 图 5 电解铜箔截面上的晶粒尺寸分布: (上)孪晶界计为大角晶界;(下)忽略孪晶界 AZtecCryatal 能够可视化地呈现晶粒大小的分布,如图 5 所示。该样品存在高比例的孪晶界,是否将孪晶界算做大角晶界会影响晶粒尺寸统计的结果。图 4 给出了两种情况下晶粒尺寸的分布。图 5 (上)将孪晶界算作大角晶界,光面晶粒小,朝着毛面方向,晶粒尺寸增加。毛面尖端上有少许细小晶粒,形成机制尚不明确。从光面到毛面,某些特殊取向的晶粒优先生长,呈现长条状。图 5 (下)忽略了这些孪晶界,毛面一侧晶粒要大出许多,主要源于晶粒的纵向生长。 图 6 电解铜箔截面上的晶界和取向分布图 图 6 中的取向分布同样表明晶粒的择优生长。在光面一侧,晶粒的取向比较分散,说明初始铜箔组织在阴极辊上形核时并无明显的取向选择。在电沉积过程中,沿着厚度方向不断有晶粒形核、长大,平行于厚度方向的<110>[color=var(--weui-LINK)][url=]晶向[/url]逐渐变为主导晶向。如果不考虑孪晶界,这些晶粒在长大过程中逐渐扩张为图 5 (下)中的扇形。 图 7 电解铜箔截面区域的极图和反极图 图 6 的取向分布清晰地表明了该区域存在择优取向,图 7 中的极图和反极图表明该区域由明显的<110>丝织构(或[ 110]面织构)。有些研究[4]提到,电解铜箔的织构在厚度方向上从<111>织构向<110>织构演变。图 7 中,该区域未出现强烈的<111>织构, 可能是强度较低,被<110>织构掩盖所致。 图 8 电解铜箔截面区域的织构分布图 图 8 给出了两种丝织构<110>和<111>的分布,分别用蓝色和红色表示。织构分布显示,<111>织构比例为 8.4 %,靠近光面占比更高一些。向毛面方向扩展,<110>织构的比例逐渐增加。那些较大的晶粒几乎均为<110>织构的一部分。厚度方向上织构的分布清晰地呈现了电沉积过程中晶粒的择优生长。 图 9 电解铜箔表面的取向和织构组成分布:(左)光面;(右)毛面 对电解铜箔的表面做同样的 EBSD 分析,可以得到类似的结果。图 9 展示了光面和毛面上取向和织构的强烈差异。光面一侧的晶粒细小,个别晶粒异常生长,无明显可见的择优取向。<111>和<110>织构的比例分别为 29.7%、16.3%。而毛面一侧晶粒明显长大,取向单一,<111>和<110>织构的比例分别为 84.9%、13.0%。 为了清晰地对比三个区域的显微组织特征,表 1 总结了晶界比例、晶粒尺寸和织构组成的比例。从这些参数上看,电解铜箔在形核初期晶粒细小,无明显择优取向。随着电沉积的进行,后续新形核的晶粒快速长大,晶粒<110>方向优先生长,<110>织构逐渐占据主导地位,伴随大量孪晶界的形成。但<111>织构并未消失,在毛面上的比例依然保持 10% 以上。 表 1 电解铜箔表面和截面上显微组织的参数 总结:EBSD 技术是分析金属材料显微组织时广泛使用的手段,本文利用 EBSD 数据清晰地展现了电解铜箔在电沉积过程中显微组织的演变,量化了晶界比例、晶粒尺寸和织构比例的演变过程,这些数据足以用来检验不同电沉积工艺的效果差异。随着电解铜箔的厚度减小,其显微组织会更加精细、复杂,而牛津仪器的 EBSD 探测器依然可以高效地表征此类材料,实际的测试已经证实了这一点。

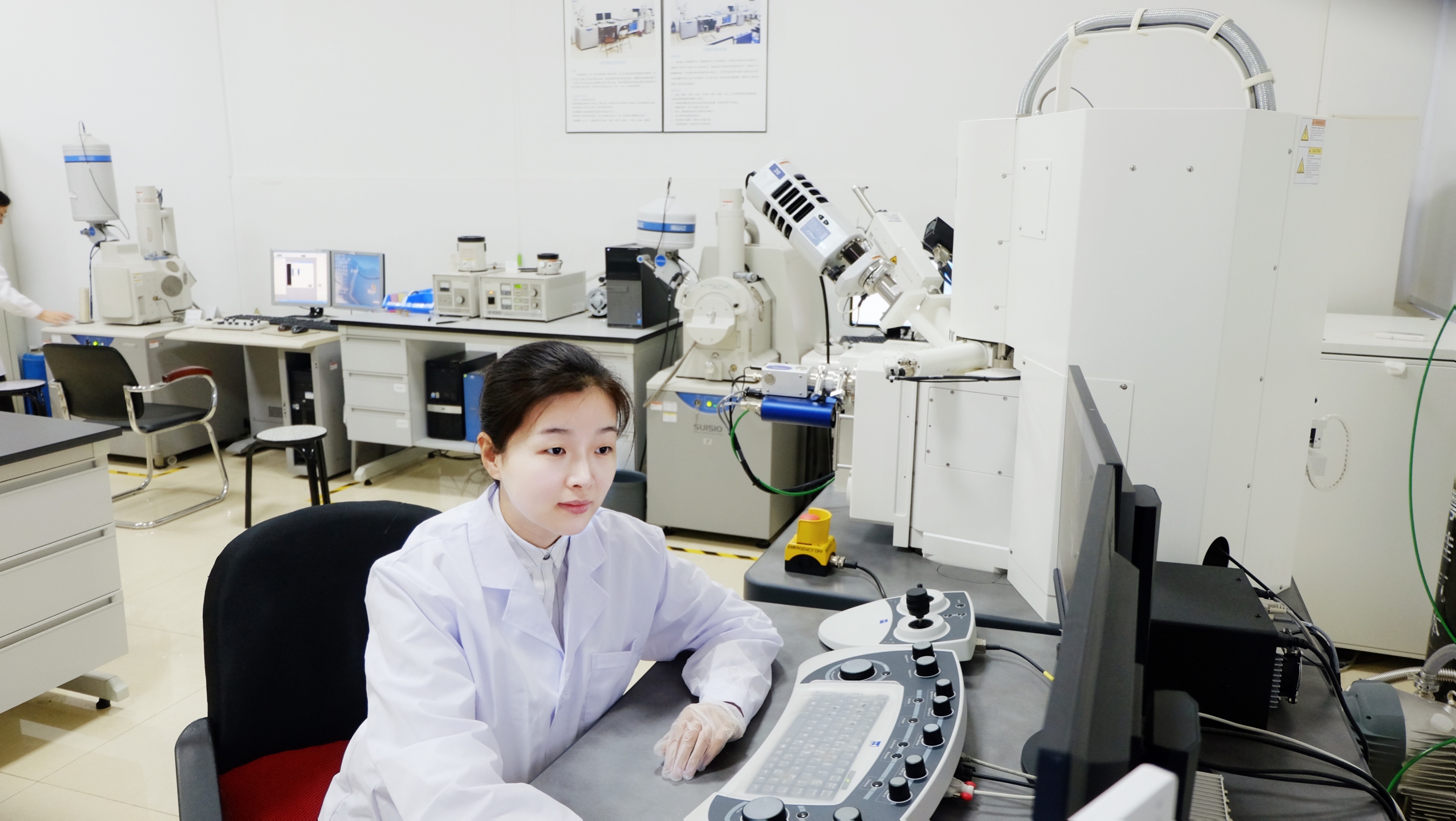

|