|

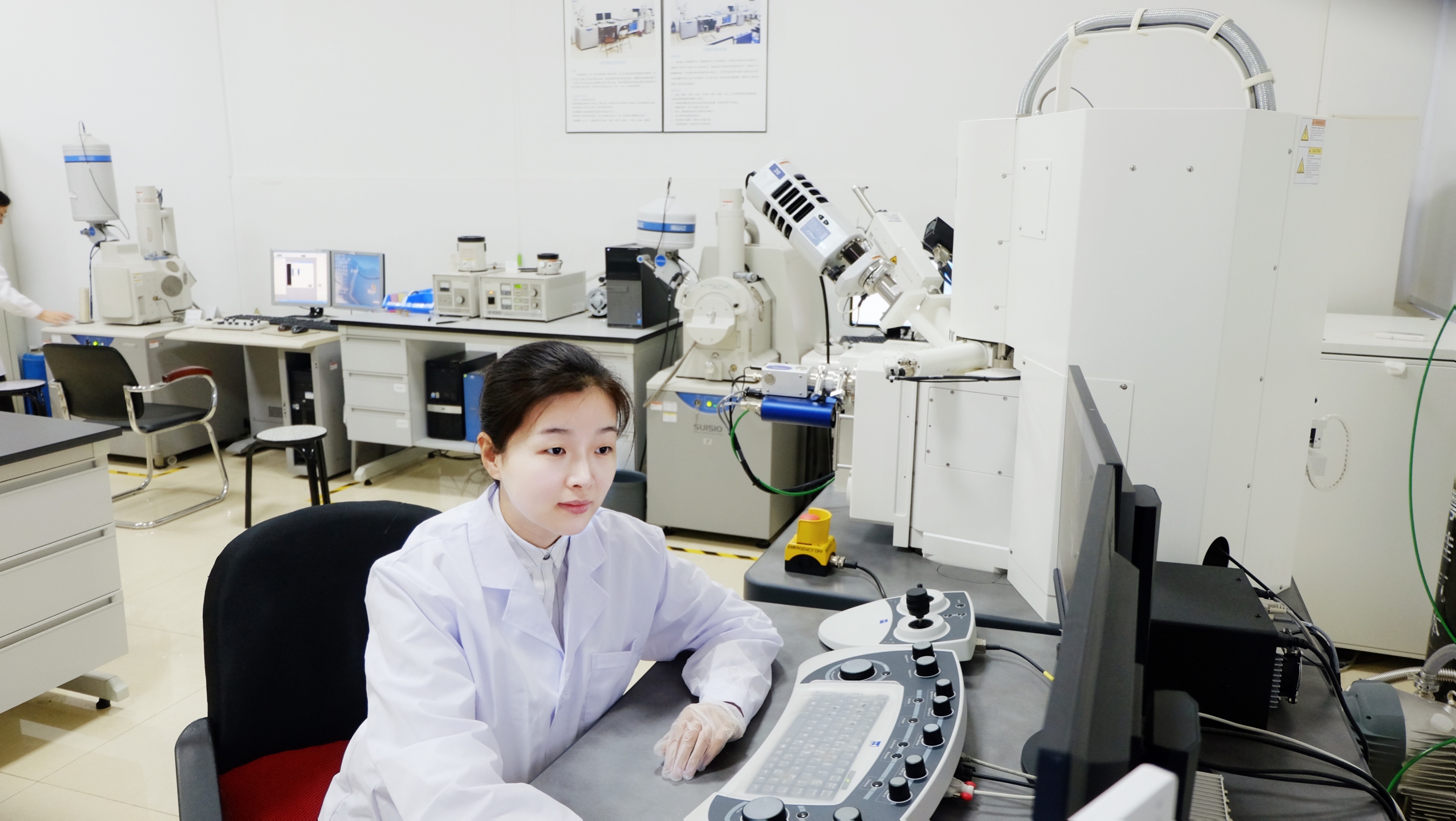

金鉴[/url]双束聚焦离子显微镜(FIB-SEM)、氩离子抛光/切割制样服务,受到业内广泛关注。

金鉴双束聚焦离子显微镜 设备型号:Zeiss Auriga Compact

金鉴氩离子抛光/切割 设备型号:Ganta 685

近期金鉴收到很多客户关于氩离子抛光/切割制样咨询,多是询问一些特殊样品的制样方法或解决方案。我们根据客户咨询和反馈,整理了相关的案例分享给大家,希望能给大家点思路。

1微纳米颗粒 (针对200μm以下样品) 应用范围:微纳米材料内部结构分析 例 如:锂电池阳极材料、微纳米颗粒 颗粒类的样品多数利用扫描电镜检测形貌、粒度统计、能谱并做一些长度测量,但是一旦涉及内部结构观察普通制样方式很难达到要求。 制样方式缺点: 研钵研磨/刀片压碎:只能看到断面的情况,而且成功率不高,电镜观察需要费时寻找。 镶嵌包埋 需要机械抛光:容易脱落;耗时;需考虑镶嵌料对样品影响。 举例来讲,图1是客户要求观察颗粒表面和断面形貌,研钵研磨后,结果并不理想,视野内可见大量碎裂颗粒,且断面情况各异更无法进行测量等工作。 图1 图2是用氩离子抛光后结果,可见视野内颗粒全部切开,截面平整,易于观察测量;图3为局部放大,颗粒内部结构一览无余。

图2 图 3

2多层复合材料/镀层/高分子薄膜

应用范围:分层材料、薄膜或其他柔性材料

例 如:锂电池隔膜、镀层等 多层复合材料其实在我们生活中应用极为广泛,比如各种触摸屏。这类材料主要看截面分层情况,但是由于其柔性大,普通方式比如剪切、液氮脆断等都会导致分层扭曲、断面不齐整等问题,影响后续用电镜进行分层测量。举个例子-样品为电池极板(图4、图5): 图4是剪刀剪切后的电镜结果[/url],可以看到由于剪切力的影响,层次不够分明,无法进行精确测量,无法提供有效的信息。

图 4 图5为氩离子抛光后抛光后结果,层次清晰,可进行精确测量。 图 5 金鉴实验室案例:氩离子抛光锂电池电极片

案例一: 某石墨生产厂家委托金鉴检测对其石墨极片数款进行氩离子抛光截面制样,通过氩离子抛光截面制样可以观察电极材料涂片的内部结构。

测试目的:观察锂电池极片的真实的内部结构,锂电池电极材料极片的内部结构、极片孔隙度的测量,可以依据孔隙度判断锂电池材料的吸液性,进而判断锂电池材料的循环寿命,这就是解剖锂电池材料极片截面研究内部结构和孔隙度的观察意义所在。

对送检材料截面抛光前后效果对比:

抛光前:由于是用剪刀剪出来的锂电池材料极片,所以截面上损伤层太大,根本无法看清锂电池材料真实的内部结构。

抛光后:锂电池材料极片经过氩离子抛光后,截面上损伤层被去除,锂电池材料真实的内部结构能看的清清楚楚,孔隙看的一清二楚,进而可以测试出样品的孔隙度,进行吸液性和寿命分析。

案例二: 扫描电镜下磷酸铁锂表面形貌:

涂附磷酸铁锂的锂电池材料极片经氩离子抛光切割后的SEM效果图:

3电子元器件 应用范围:各类微元器件 电子元器件由于其越来越微小、越来越复杂,其失效时很难定位,也很难用普通手段看清其内部结构(图8)。图中结果用氩离子抛光切割仪进行处理,局部放大图片能够看到几十个nm结构,后续进行分析带来极大便利。 图8 我们再来看一例(图9) 图 9 红框1局部放大,可见有10层结构

]图 10 红框2局部放大,一目了然 图 11

|