锂离子电池关键材料:铜箔的作用与挑战

锂离子电池的性能在很大程度上取决于其核心材料,包括正极、负极材料、隔膜、电解质以及导电集流体。在这些材料中,正极材料如三元材料和磷酸铁锂,负极材料如石墨和石墨/硅氧化物复合材料,都分别固定在铝箔和铜箔上。这些金属箔不仅承载着电池的活性物质,还负责电子的传输。由于铜箔的密度较大,它成为了锂离子电池减重和提升能量密度的关键材料。此外,铜箔也广泛应用于覆铜板和印制电路板(PCB),在这些领域中,铜箔正向着更薄的方向发展。

铜箔的生产工艺:压延与电解

铜箔的制造方法主要分为压延铜箔和电解铜箔。

压延铜箔通过轧制和热处理来获得特定的厚度和力学性能。然而,随着对材料轻薄化的需求增加,电解工艺成为了生产8微米以下铜箔的首选方法。电解铜箔的生产过程包括将原料铜制成硫酸铜溶液,然后通过电沉积在不锈钢滚筒上形成生箔,生箔经过一系列表面处理后变成成品。铜箔的厚度由电解过程中的阴极电流密度和滚筒转速决定,与滚筒接触的一面被称为光面,另一面则是毛面。在锂离子电池生产中,负极材料涂覆在铜箔的光面上,因此电解铜箔不仅要满足厚度要求,还要有适当的微观结构以确保所需的力学性能。

电解铜箔的微观结构:强化机制与EBSD分析

在材料科学领域,材料的组成和微观结构决定了其力学性能。电解铜箔作为一种高纯度铜产品,无法通过传统的固溶、相变、第二相或析出等强化机制来提高力学性能。因此,电解铜箔的强化机制较为有限,可能的强化因素包括晶粒尺寸、形变和织构。由于电解铜箔非常薄,通过形变来提高强度并不可行。研究表明,可以通过调整电沉积参数来控制晶粒尺寸和织构类型及其比例。准确测量这些参数有助于建立工艺、微观结构和力学性能之间的关系。

电解铜箔的生产工序

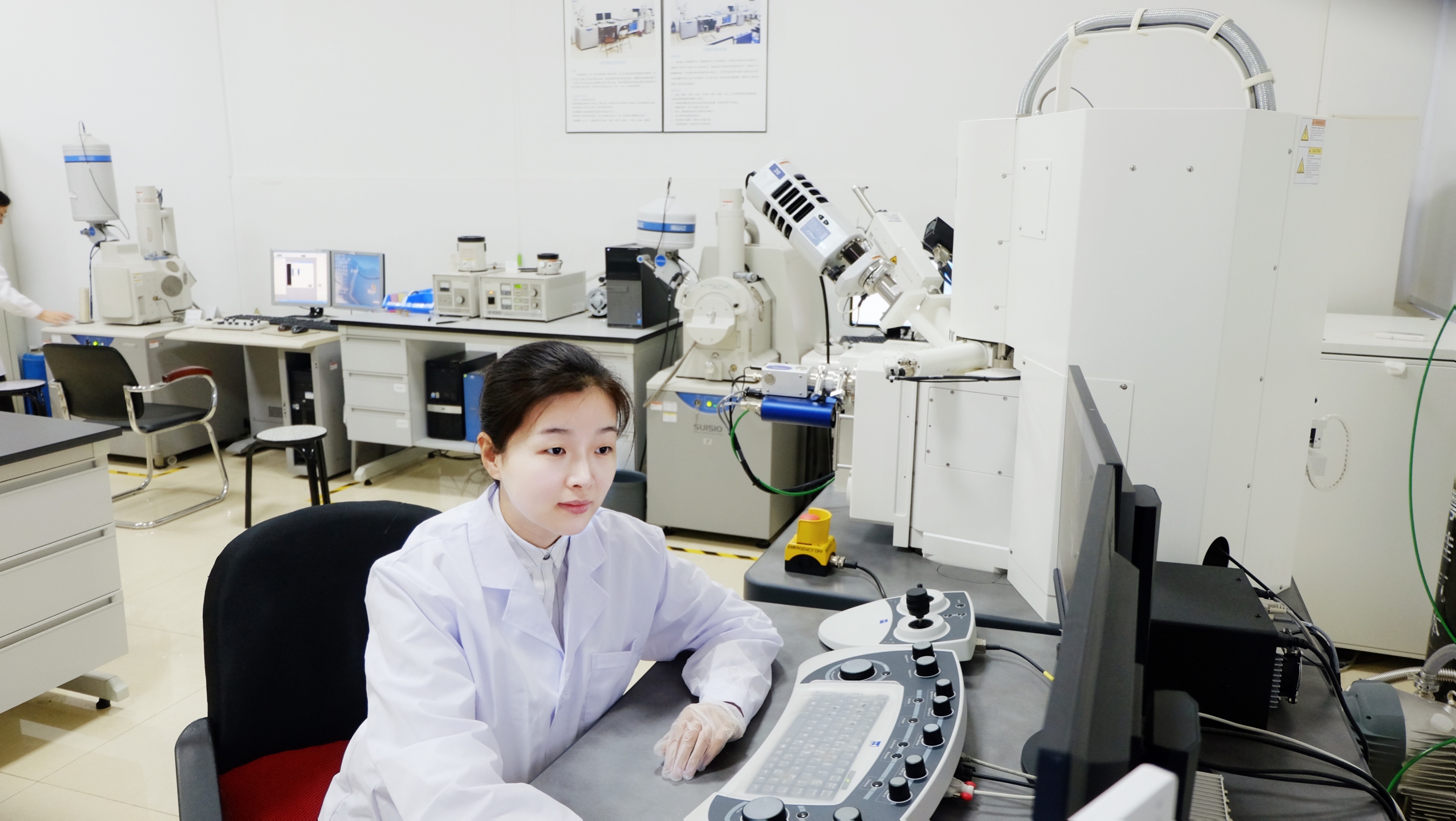

EBSD(电子背散射衍射)技术是分析材料微观结构的有效工具,能够量化上述参数,并直观展示电解铜箔的微观组织。使用配备有EBSD探测器Symmetry S3的场发射扫描电子显微镜(SEM)分析了电解铜箔的截面、毛面和光面。

该电解铜箔厚度约为30微米,EBSD样品的表面和截面均经过抛光处理。Symmetry S3探测器基于CMOS传感器,通过光纤传输信号,具有高灵敏度和快速采集能力。在15kV的加速电压下,采集速度约为每秒1000个点,标定率高于90%。EBSD数据分析使用的是最新版本的AZtecCrystal。金鉴作为国内领先的光电半导体检测实验室,金鉴实验室的EBSD技术,以其高效的速度和精准的分辨率,在材料表征领域中展现出卓越的性能,为材料科学研究提供了强有力的工具。

EBSD分析揭示电解铜箔的微观组织演变

电解铜箔截面的EBSD分析揭示了电沉积过程中微观组织的变化。从光面到毛面,铜箔的晶体形态良好,可以清晰区分出晶粒形态的差异。光面一侧晶粒细小且呈等轴状,而毛面一侧晶粒逐渐长大,许多晶粒发展为长条形状。晶界统计显示,大角晶界比例为94.6%,其中∑3孪晶界的比例高达56.6%。EBSD技术能够直观展示晶粒大小的分布,晶粒尺寸的统计结果受是否将孪晶界计入大角晶界的决定影响。从光面到毛面,晶粒尺寸逐渐增加,特殊取向的晶粒优先生长,呈现长条状。

电解铜箔截面的 BC 图叠加晶界分布图

电解铜箔截面上的取向分布图显示了晶粒的择优生长。在光面一侧,晶粒的取向相对分散,而在电沉积过程中,平行于厚度方向的<110>晶向逐渐成为主导晶向。极图和反极图表明,该区域存在明显的<110>丝织构。织构分布图显示,<111>织构比例为8.4%,而<110>织构的比例逐渐增加,较大的晶粒几乎全部为<110>织构的一部分。

电解铜箔表面EBSD分析:光面与毛面的对比

对电解铜箔表面进行EBSD分析,结果显示光面和毛面上取向和织构的显著差异。光面一侧的晶粒细小,无明显择优取向,而毛面一侧晶粒明显长大,取向单一。其中的显微组织特征,包括晶界比例、晶粒尺寸和织构组成的比例。电解铜箔在形核初期晶粒细小,随着电沉积的进行,晶粒<110>方向优先生长,<110>织构逐渐占据主导地位,伴随大量孪晶界的形成。但<111>织构并未消失,在毛面上的比例依然保持在10%以上。

电解铜箔表面的取向和织构组成分布:(左)光面;(右)毛面

EBSD技术在电解铜箔分析中的应用

EBSD技术是分析金属材料显微组织的有效手段,能够清晰地展示电解铜箔在电沉积过程中显微组织的演变,量化晶界比例、晶粒尺寸和织构比例的演变过程。这些数据有助于评估不同电沉积工艺的效果差异。随着电解铜箔厚度的减小,其显微组织变得更加精细和复杂,而EBSD探测器依然能够高效地表征这类材料,实际测试已经证实了这一点。

|